OEE verbeteren – hoe pak je dat aan?

In ieder productieproces is een hoge OEE van levensbelang. Hoe belangrijk dat kan zijn, leest u in het stukje hierboven, over wat een OEE nou eigenlijk is. Maar als je de OEE wilt verbeteren, hoe doe je dat dan?

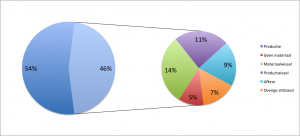

We gaan even terug naar het voorbeeld van de automotive supplier uit het stukje hierboven. Die vier persen hadden een OEE van 54%, wat erop neerkomt dat in 54% van de tijd goede producten uit de pers kwamen en dus 46% van de tijd niet. En die 46% gaan we nu precies bekijken. Opdracht aan het verbeterteam is dan ook: maak een cirkelciagram van de ptoductietijd, met daarin zichtbaar gemaakt hoeveel % daarvan goede producten oplevert en hoeveel tijd we verspillen. Ga dan dieper kijken naar die verspilling: kijk bij de machine wat je ziet gebeuren in die 46% van de tijd anders dan gewoon lopende productie. En breng dat in beeld in een tweede cirkeldiagram, waarbij die 46% de hele cirkel is. We willen dus zicht krijgen op wat er gebeurt in de NIET productieve tijd.

In één of andere vorm zal men nu een dergelijk beeld krijgen:

OEE en niet-OEE

Klik op de grafiek voor een grotere afbeelding.

Het materiaal zijn hier de grote rollen staal waaruit de pers de delen stanst en vormt. Vooral het moment dat een rol op is en men een nieuwe rol plaatst blijkt kwetsbaar. Regelmatig is de juiste rol niet voorradig en als hij op voorraad is kost het plaatsen nog steeds veel tijd.

Productwissel kost een kwart van de capaciteit. Nader onderzoek in de “afkeur” en de “overige stilstand” leert dat daar problemen in zitten die eigenlijk met de productwissel samenhangen. Loopt het eenmaal, dan gaat alles daarna urenlang goed.

Hiermee heeft het verbeterteam voor zichzelf duidelijk waaraan ze moeten werken om de OEE te verbeteren. Een veel dieper inzicht dan de standaardberekening van OEE geeft:

% beschikbare tijd X % geproduceerde tijd X % goede kwaliteit.

Door de 5 elementen van deze grafiek gestructureerd aan te pakken heeft het team niet alleen de zondagdiensten weten te schrappen maar ook de zaterdagdiensten. Dat de OEE hiervoor boven de 72% moest komen wist al heel snel ongeveer iedereen in de fabriek. Eindelijk weer het hele weekend thuis kunnen zijn!