Verspilling door kostenbesparing

Recent heb ik, voor het eerst in jaren, weer eens gesolliciteerd op een functie. Bij een grote onderneming, die een voor mij interessante en uitdagende baan in de aanbieding hadden. Tot de procedure waar je dan in belandt, hoort een zogenaamd assessment. Hiermee blijkt men te bedoelen wat zo’n 20 jaar terug nog een psychologische test werd genoemd. Heel efficiënt hoef je daarvoor niet meer naar het kantoor van de psycholoog, je kunt dat helemaal thuis op je computer maken. Op het moment dat jou het beste uitkomt. En het rapport is al meteen nadat je dat gedaan hebt voor jou beschikbaar, dat kun je lezen en vervolgens vrijgeven zodat de HR-functionaris van de grote onderneming die als klant voor dit rapport fungeert ermee aan de slag kan.

Door deze opzet spaart de klant natuurlijk heel veel kosten. Als leek denk in dan aan de reiskosten van de sollicitant (voor onderzoek en voor bespreking van het rapport), een representatief zaaltje met koffie en dergelijke voor het afnemen van de testen, en de psycholoog zelf waarschijnlijk. Dit alles is natuurlijk niet in één keer tot stand gekomen, maar zal het resultaat zijn van een proces in kleine stapjes en een paar grotere stappen over de afgelopen twintig jaar.

De kosten zijn dus – mag ik hopen – behoorlijk omlaag gegaan. Eigenlijk een voorbeeld van Lean? Want daar ging het toch ook om het omlaag brengen van de kosten?

Nou, eigenlijk nee. Bij Lean gaat het altijd om meer waarde voor de klant te scheppen met minder verspilling. En dat blijkt hier helaas niet gebeurd te zijn.

Want wat is hier de waarde voor de klant? Dat is uiteindelijk de mate waarin het rapport een correcte weergave geeft van de psychische eigenschappen van de geteste persoon, van mij dus, in dit geval. En daar blijkt het eindrapport helaas nogal tekort te schieten.

Ik kan mij heel goed voorstellen dat in het optimalisatieproces van de afgelopen twintig jaar bij veel stappen en stapjes vanuit de klant bezorgd gevraagd is: maar is de kwaliteit van het rapport nog wel goed? En het antwoord zal steeds geweest zijn: ondanks deze vereenvoudiging is de kwaliteit nog bijna gelijk aan hiervoor. U krijgt een kwaliteit die maar 1% minder is, tegen een kostenvoordeel van 10%. Dat is toch een geweldige deal?

Stap na stap na stap. Rekent u even mee? Laten we ervan uitgaan dat de betrouwbaarheid van het rapport (onze maat voor kwaliteit) in de uitgangssituatie 90% was.

In de eerste ronde gaan de kosten naar 90%, de kwaliteit naar 89,1%. Na ronde twee kost een test ons 81% met een kwaliteit van 88,21%. En zo door naar ronde 25, die ons brengt op een kostprijs van nog maar 7,18% bij een kwaliteit van 70%. De prijs/kwaliteitsverhouding is inmiddels maar liefst ruim tien keer zo goed geworden!

We zijn nu zover dat de kosten misschien minder dan 10% zijn van wat ze twintig jaar geleden waren. En de kwaliteit is maar 20% minder dan toen. Maar dat laatste gaat natuurlijk al helemaal niemand hardop zeggen.

En dan is het ineens helemaal niet verwonderlijk dat in het rapport over mijn persoonlijkheid dingen staan als dat ik iemand ben die graag alleen werkt. Dat ben ik zeker niet, sterker nog, daar ben ik helemaal niet goed in! Ik zou ook niet goed zijn in rekenen. Zo staat het rapport vol van zaken die echt op geen enkele manier een beschrijving van mijn persoonlijkheid geven, verwoord met de stelligheid van de psycholoog van twintig jaar terug, maar door een computerprogramma uit een database achter elkaar geplakt tot een rapport. Ik betrapte me er zelfs op dat ik mezelf diep beledigd voelde door een deel van de conclusies, hoewel duidelijk onwaar en maar door een computer getrokken.

Kostenbesparing – dus Lean? Ik zou zeggen: twintig jaar geleden was de waarde voor de klant van de geleverde rapporten hoog genoeg om de hoge kosten te rechtvaardigen. Nu zou ik zeggen dat de betrouwbaarheid van de rapporten dusdanig verminderd is, dat de waarde niet meer opweegt tegen de – nu veel lagere – kosten. Daarmee is de verspilling dus niet kleiner geworden, maar juist groter. Helaas een voorbeeld van een verandering die we op veel te veel plaatsen zien.

Wat zijn onze kosten?

Wat een mooi interview, met Wim van der Leegte, topman en eigenaar van VDL, in De Volkskrant van zaterdag 30 januari (p.28-30). Interviews met succesvolle ondernemers zijn vaak leerzaam en deze zeker. Je krijgt er een kijkje in de keuken van wat het nu toch is, waardoor iemand zo succesvol is geworden.

Hij beschrijft hoe hij in het bedrijf van zijn vader de leiding had overgenomen en lange dagen liep te zwoegen om alles te regelen. Tot hem een keer gevraagd werd: “praat je wel genoeg met je mensen?”. En gaat het dan wel echt over de dingen waar het om gaat, in het bedrijf? Wim van der Leegte: “vanaf dat moment ben ik elke vrijdag met de voorlieden om de tafel gaan zitten. Na vijf uur, na werktijd. Wat zijn onze kosten, wat is onze uurprijs, hebben we goed gecalculeerd? Plotseling begon het bedrijf te lopen, het genereerde een enorme betrokkenheid onder de medewerkers”.

In bijna alle bedrijven waar ik kom gaat het anders. Tot mijn verbazing kan daar niemand je vertellen hoe de zaken er voor staan. Wordt er nu geld verdiend? En hoeveel dan? Meer dan vorige maand? Of juist minder? Vreemd genoeg kan niemand daar iets van vinden, met weet het gewoon niet. En toch verwachten het hogere management dat die mensen zich inzetten voor het verbeteren van hun werkprocessen en zijn zij juist altijd weer teleurgesteld dat dat niet gebeurt.

Wij hebben een heel eenvoudig product, Lean accounting, waarmee iedere leidinggevende steeds weet wat de voor hem belangrijke getallen zijn. Zodat hij daarover met zijn mensen in gesprek kan gaan. Zodat zijn mensen kunnen begrijpen waarom het ook voor hen zo belangrijk is, wat hun baas wil bereiken. Geen moeilijke zaken, alles heel tastbaar en zelf te beïnvloeden. En dan – ja dan beginnen dingen ineens te lopen!

De plagen van VW

Vandaag een opmerkelijke column van Peter de Waard in de Volkskrant (28-4-2015, p. 25), waarin hij de plagen die VW teisteren tegen het licht houdt. Door de opmerkelijke val van Ferdinand Piëch is VW in één klap van winner een loser geworden, schrijft hij.

VW is hard op weg haar zelf gekozen doel te bereiken: de grootste autoproducent ter wereld te worden. Ze zijn er bijna, vorig jaar werden er 10 miljoen VW’s en hun ondersoorten gemaakt, tegen 10,2 miljoen Toyota’s (ook met hun ondersoorten). Peter de Waard zet er meteen een paar behartenswaardige details bij, die daarbij meestal vergeten worden.

Zo heeft VW voor 10 miljoen auto’s 600.000 medewerkers nodig. Toyota maakt er 10,2 miljoen met maar 350.000 mensen. Die zijn dus gemiddeld bijna tweemaal zo productief. Niet verwonderlijk dat waar VW gemiddeld 540 euro per auto verdient, Toyota er 1.647 overhoudt. Dat is meer dan drie keer zoveel!

Bij VW zijn ze er vast van overtuigd dat ze daar alles weten van Lean produceren. Wij doen niet anders, zeggen ze zelf. De getallen hierboven laten zien dat dat gewoon niet zo is. De VW-dochter Porsche heeft als één van de heel weinigen in Europa het Lean werken helemaal omarmd. Niet verwonderlijk is dan ook dat Porsche op een productie van 200.000 auto’s meer verdient dan VW zelf op de productie van 6.000.000 auto’s. Porsche verdient dus meer dan 30 keer zoveel per auto als VW.

Helaas moet ik constateren dat VW hier niet alleen staat. De benadering van Lean door VW kan gezien worden als symptomatisch voor hoe bijna alle Duitse en Nederlandse bedrijven met Lean omgegaan. Uiteindelijk komt dat neer op we blijven doen wat we altijd al deden en doen daar een beetje Lean bij. Hierin worden deze bedrijven enthousiast gesteund door allerlei vooral grote adviesbureaus. Die weten heel goed dat bedrijven niet zitten te wachten op de echte veranderingen die een echt Lean productieproces mogelijk maken. Die weten dat de top van de meeste bedrijven de zaken in ieder geval top-down wil blijven aansturen. En die weten vooral dat topondernemers zo blijven denken tot ze zover met hun rug tegen de muur staan, dat ze voor die grote adviesbureaus geen interessante klant meer zijn.

Vergeet niet dat Porsche zijn verandertraject pas doorliep toen ze rond 1990 bijna failliet waren.

Opmerkelijk is ook het gemak waarmee op dit moment aangegeven wordt wat de heer Winterkorn als de te verwachten nieuwe sterke man van VW nu te doen staat: die 600.000 medewerkers, dat zijn er natuurlijk veel te veel. Daar moeten er de nodige van verdwijnen.

De uitwerking van dit soort denken hebben wij in de praktijk vaak gezien. Een voorbeeld: Om aan de productiviteitseisen van het concern te voldoen had de directeur van een niet bij naam te noemen fabriek 17 mensen ontslagen. De gevolgen waren groot. Op de plaatsen waar deze mensen hun werk deden stond nu ineens niemand meer. Het werk stokte, werd natuurlijk wel overgenomen, maar de flow was er wel uit. Het heeft zeker een half jaar geduurd voor de ontstane chaos weer overwonnen was. Toen het de concernleiding duidelijk werd waardoor deze chaos eigenlijk ontstaan was, werd de fabrieksdirecteur per direct ontslagen.

Uiteindelijk is er geen alternatief voor het echt fundamenteel verbeteren van de processen. Lean is daar het uitgelezen hulpmiddel bij, maar dan wel op de juiste manier en helemaal. En met precies het juiste aantal medewerkers zodat het nieuwe productieproces echt soepel kan lopen, zodat dit een wezenlijke hogere productiviteit bereikt dan het oude proces. Onze ervaring is dat iedere medewerker zich daarvoor wil inspannen!

Goed, goedkoop en snel!

Dit is wat ons vaak wordt voorgehouden: je kunt er twee krijgen, maar ten koste van de derde. In de bouw stellen wij vaak de vraag: hoeveel projecten ken je die op tijd, binnen budget en volgens de kwaliteitsverwachting van de klant zijn opgeleverd? Zoals het bordje op de foto al zegt: je kunt er twee krijgen, maar niet alle drie.

Dit is wat ons vaak wordt voorgehouden: je kunt er twee krijgen, maar ten koste van de derde. In de bouw stellen wij vaak de vraag: hoeveel projecten ken je die op tijd, binnen budget en volgens de kwaliteitsverwachting van de klant zijn opgeleverd? Zoals het bordje op de foto al zegt: je kunt er twee krijgen, maar niet alle drie.

En dat is precies wat we met lean willen: alle drie! Onze klanten willen een goed product, willen dat tegen zo laag mogelijke kosten en op een zo kort mogelijke termijn.

Dat is de uitdaging die er ligt: sneller en goedkoper worden doordat je zelf beter wordt! Wij laten u graag zien hoe uw eigen mensen u kunnen helpen sneller en goedkoper te worden, juist door beter te worden. Hogere kwaliteit kost geen geld maar levert juist tijd en geld op, wanneer je het op de juiste manier aanpakt. Daar gaat het om bij lean!

OEE – Wat is dat eigenlijk?

Als coach van verbeterprocessen kom ik bij bedrijven die “alles al gedaan hebben”. Ze “werken al lean”, ze letten enorm op de kosten en denken nauwelijks overbodige handelingen te doen. Laatst was ik bij een bedrijf dat me ook met dit soort beweringen ontving, maar waar wel elke zondag nog 2 ploegen aan het werk moesten om de klantvraag enigszins bij te kunnen houden. Met de mensen van de werkvloer inventariseerden we een aantal zaken die wij heel belangrijk vinden. Eén ervan is de OEE, vooral van de bottleneck in het productieproces. Hier bestond die uit 4 grote metaalpersen, waar onderdelen gestanst en gevormd werden, die verderop tot een halffabricaat werden afgemonteerd. Vier enorme gevaartes, waar aan de ene kant rollen staal in verdwenen die aan de andere kant metalen bakken vulden met het benodigde onderdeel, natuurlijk in vele varianten.

Als je er langs kwam, viel mij op dat deze vier persen nooit alle vier in gebruik waren. Altijd stond er wel eentje stil, meestal wel twee, vaak zelfs alle vier. Voor deze kolossen werden natuurlijk meetgegevens bijgehouden, waaronder de OEE-waarde. Een getal waar de mensen in de hal verder niet zoveel mee konden of hadden, maar wat kantoor opgeschreven wilde zien. Er was ergens een formule, en als je daar wat getallen uit de productie in invulde, kwam er een percentage uit, en dat vulde je dan in achter OEE in de tabel. Makkelijk zat.

Die OEE bedroeg op dat moment 54%. En was slechter geweest, dus men was eigenlijk best tevreden dat men weer boven de 50% zat, in de goede helft.

Ik ben met een groepje vakmensen eens gaan bekijken wat dit nu eigenlijk betekende voor henzelf. Het is belangrijk met de mensen stap voor stap de OEE te bepalen. Zo ontstaat een heel andere beleving dan het invullen van parameters in een formule, hoewel de uitkomst niet anders hoort te zijn.

We beginnen met een stopwatch. Hoe lang duurt het voor een goed lopende pers om 10 producten te maken? Deel dit door 10 en je hebt de cyclustijd van de machine. Deze is en blijft de basis waar we steeds mee werken. Allereerst gaan we nu een theoretisch maximum berekenen: hoeveel producten zouden we produceren als we deze cyclustijd een complete shift van 8 uur zouden draaien? Dat aantal producten komt overeen met een OEE van 100%.

Dan willen we weten hoeveel producten we in de laatste shift van 8 uur geproduceerd hebben.

Stel dat onze pers iedere 2 seconden een product uitspuwt. Dat zijn er in theorie (bij een OEE van 100%) dan 30 per minuut, dat zijn er 1800 per uur en 14.400 in een shift van 8 uur. Als we in de laatste shift 8.640 stuks uit deze pers gekregen hebben, dan hebben we dus een OEE van exact 60% gehad. Bij een OEE van 54% (op dat moment de gemiddelde waarde) komen er maar 7776 stuks uit de pers. Let wel: dit is het aantal goedgekeurde delen, die dus verder het montageproces in kunnen.

Nu kunnen we verder rekenen. Met 7776 stuks hebben we in de 20 shifts (de hele week van 7 dagen minus de zondagnacht) 155.520 stuks geproduceerd. Dit aantal is kennelijk nodig om de vraag van de klant bij te kunnen houden. Als we nu voortaan graag de zondag vrij willen houden (wat na enkele maanden echt noodzakelijk werd, mensen willen toch echt ook wel eens een dagje thuis kunnen zijn) willen we niet 20 maar slechts 18 shift in de week werken (6 dagen van 3 shifts). Delen we 155.520 door 18, dan blijken we precies op 8.640 stuks per shift uit te komen. Dit getal hebben we samen met de erbij horende OEE van 60% tot doel verheven: als we boven een OEE van 60% komen, hoeven we niet meer op zondag te werken!

Hiermee was voor de mensen die met deze 4 persen werken het getal OEE ineens niet langer een getalletje op een briefje, maar een heel bruikbaar instrument en tegelijk een keiharde grens waar we samen door heel goed na te denken en op te letten overheen moeten en kunnen komen. Dat heeft dan ook geen drie weken geduurd. Voor de betrokkenen een wereld van verschil, voor de onderneming een enorme besparing. Vereiste investering: niet noemenswaardig.

OEE verbeteren – hoe pak je dat aan?

In ieder productieproces is een hoge OEE van levensbelang. Hoe belangrijk dat kan zijn, leest u in het stukje hierboven, over wat een OEE nou eigenlijk is. Maar als je de OEE wilt verbeteren, hoe doe je dat dan?

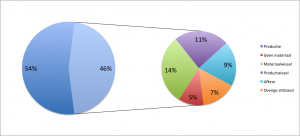

We gaan even terug naar het voorbeeld van de automotive supplier uit het stukje hierboven. Die vier persen hadden een OEE van 54%, wat erop neerkomt dat in 54% van de tijd goede producten uit de pers kwamen en dus 46% van de tijd niet. En die 46% gaan we nu precies bekijken. Opdracht aan het verbeterteam is dan ook: maak een cirkelciagram van de ptoductietijd, met daarin zichtbaar gemaakt hoeveel % daarvan goede producten oplevert en hoeveel tijd we verspillen. Ga dan dieper kijken naar die verspilling: kijk bij de machine wat je ziet gebeuren in die 46% van de tijd anders dan gewoon lopende productie. En breng dat in beeld in een tweede cirkeldiagram, waarbij die 46% de hele cirkel is. We willen dus zicht krijgen op wat er gebeurt in de NIET productieve tijd.

In één of andere vorm zal men nu een dergelijk beeld krijgen:

OEE en niet-OEE

Klik op de grafiek voor een grotere afbeelding.

Het materiaal zijn hier de grote rollen staal waaruit de pers de delen stanst en vormt. Vooral het moment dat een rol op is en men een nieuwe rol plaatst blijkt kwetsbaar. Regelmatig is de juiste rol niet voorradig en als hij op voorraad is kost het plaatsen nog steeds veel tijd.

Productwissel kost een kwart van de capaciteit. Nader onderzoek in de “afkeur” en de “overige stilstand” leert dat daar problemen in zitten die eigenlijk met de productwissel samenhangen. Loopt het eenmaal, dan gaat alles daarna urenlang goed.

Hiermee heeft het verbeterteam voor zichzelf duidelijk waaraan ze moeten werken om de OEE te verbeteren. Een veel dieper inzicht dan de standaardberekening van OEE geeft:

% beschikbare tijd X % geproduceerde tijd X % goede kwaliteit.

Door de 5 elementen van deze grafiek gestructureerd aan te pakken heeft het team niet alleen de zondagdiensten weten te schrappen maar ook de zaterdagdiensten. Dat de OEE hiervoor boven de 72% moest komen wist al heel snel ongeveer iedereen in de fabriek. Eindelijk weer het hele weekend thuis kunnen zijn!

OEE? Maar we zouden toch Lean…?

Wat heeft het verbeteren van de OEE van een installatie nu met het inrichten van Lean processen te maken? Als je de problemen in een pers oplost, ben je toch alleen met point kaizen bezig?

Klopt. Maar om een goed functionerend Lean productieproces te maken heb je wel een hoge mate van processtabiliteit nodig. En die blijkt – vreemd genoeg – in veel gevallen niet voorhanden te zijn. Kijk dus eerst, voor je ergens met Lean aan de slag gaat, of het huidige proces wel stabiel is. En daarvoor is de OEE (Overall Equipment Efficiency) een heel goede indicator. Wel is het zaak na te gaan hoe deze wordt berekend. Wij hebben in een bedrijf na enkele kleine verbeteringen meegemaakt dat de OEE naar 107% steeg. De berekening ervan was zo in elkaar gezet dat het management met de uitkomst tevreden zou zijn. De OEE moest boven de 85% zijn, en dat was deze ook “altijd”. Maar niet in onze berekenwijze. Zelfs na de verbetering nog niet.

Heel gevaarlijk blijkt de OEE uit het systeem te zijn. Men kent dan niet eens de formule waarmee de OEE wordt berekend, maar leest eenvoudigweg een getal uit de PC. Een getal dat dan ook compleet nietszeggend is geworden. Waar men geen enkele voorstelling bij heeft wat het eigenlijk betekent.

Daarom eens te meer onze variant van OEE: hoeveel procent van de idealiter te maken aantallen zijn ook echt gemaakt? Laat de mensen die het werk doen aan de machines zelf vaststellen hoeveel idealiter gemaakt zouden kunnen worden wanneer de machine op volle snelheid continu zou kunnen werken. En laat ze zelf het verschil berekenen met de hoeveelheid die ze zelf met diezelfde machine in de afgelopen uren geproduceerd hebben.

Mijn ervaring is dat, wanneer je dit per uur laat doen, en je laat het resultaat op een whiteboard zetten (in groen bij meer dan de afgesproken streefwaarde, in rood bij minder), de resultaten snel verbeteren. En beter blijven. Wanneer de leidinggevenden er tenminste interesse in tonen. Want vreemd genoeg zijn zij in veel gevallen net zo onwetend over de werkelijke waarde van dit begrip. Gebruik de OEE als stuurinfo!

Een OEE van vijf punten onder de lijn? Chef erbij, samen kijken wat er mis gegaan is (5W analyse!) en hoe we er samen voor kunnen zorgen dat ons dit nooit meer gebeurt.

En dan, als de OEE zich stabiliseert op een hoger niveau, kunnen we aan de slag met Lean. Hoe maken we van het huidige push proces een pull proces. Hoe laten we de klantvraag de productie sturen, zodat we nooit teveel en nooit te weinig van alle varianten op voorraad hebben en we altijd binnen een acceptabele tijd kunnen leveren.

Hoe je dat doet? Daarover binnenkort meer.

Isala klinieken Zwolle – KCL

De Isala klinieken in Zwolle zijn samen een goed voorbeeld van een fusieziekenhuis. De samenvoeging van de Weezenlanden met het Sofia Ziekenhuis had een paar jaar geleden tot gevolg dat de Klinisch Chemisch Laboratoria (KCL’s) van deze ziekenhuizen fuseerden tot één lab met twee hoofdvestigingen. En dat was geen gemakkelijke samenvoeging. Beide labs waren diep doordrongen van hun eigen kwaliteiten, die ze beide bij het ‘andere lab’ maar zeer gedeeltelijk terugvonden. Na enkele jaren op papier één lab geweest te zijn was het voor het overgrote deel van de medewerkers volkomen duidelijk dat ‘zoals ze dáár werken, dat kan toch niet!’. De verschillen in gevolgde procedures en werkwijze werden door de leiding steeds meer als hindernis gezien. Het tijdelijk overplaatsen van analisten naar ‘het andere lab’ was daardoor in de praktijk nauwelijks mogelijk. Ook op de werkvloer vond men dat ‘zij’ nu eindelijk eens gewoon net zoals ‘wij’ moesten gaan werken.

In de vorm van een verbeterweek is in die situatie, door een team dat een zorgvuldige balans tussen ‘wij’ en ‘zij’ vormde, aan twee belangrijke delen van het proces gewerkt: de bloedafname en de ‘bulkverwerking’ van de afgenomen monsters. De teams, die elk bestonden uit medewerkers van beide labs, hebben in kaart gebracht wat de sterke punten van de twee labs in hun deelproces was, en welke problemen daar opgelost moesten worden. Van ‘wij’ en ‘zij’ was binnen de teams al heel snel geen sprake meer. Wel van ‘jeetje, dat is handig, dat moeten wij ook hebben!’, maar ook van ‘ik had nooit gedacht dat patiënten bij ons zo lang moesten wachten’. Het team Bloedafname heeft zichzelf in beide labs bloed laten afnemen, om een zuivere vergelijking mogelijk te maken. De verbeterkansen bleken er voor het oprapen te liggen. Het management heeft er vervolgens voor gezorgd dat alle voorstellen waar de teams mee kwamen ook daadwerkelijk ingevoerd konden worden, zelfs een prijzige nieuwe buizenpost vanuit de Spoedeisende Hulp. Deze was niet gebudgetteert, maar door de uitstekende onderbouwing vanuit het team (relatief korte terugverdientijd) voor het management uiteindelijk toch een makkelijke beslissing.

Conclusie van de opdrachtgevers: wat in drie jaar niet gelukt was aan echte fusie, is in één verbeterweek tot stand gekomen. Een groep medewerkers die zich voor het eerst medewerker van het KCL van Isala voelde. En die er geen probleem mee had afwisselend in beide locaties te werken.

Ga altijd zelf kijken!

Bij het Zuid-Duitse BERU, een fabrikant van ongeveer alles wat onder de motorkap van een auto met de ontsteking te maken heeft, bleek tijdens een verbeterweek die we daar deden dat een relatief kleine machine de bottleneck in de betreffende waardestroom was. Deze machine voorzag de kern van een ontstoorde stekker van een paar ringetjes en veertjes. Let wel: deze bottleneck zorgde er al jaren voor dat op zaterdagen werd overgewerkt om de benodigde aantallen te kunnen produceren, dat lukte anders net niet. De oorzaak van het probleem was algemeen bekend: een trommel die de kernen in de juiste richting in de machine moest voeren was versleten, en die trommel was te duur om te vervangen. Zo werden er te weinig kernen ingevoerd en moest de machine steeds wachten. Hierdoor miste die machine zeker 20% van zijn capaciteit.

Even kijken bij wat er nu echt gebeurde in die machine, zo op de terugweg van de lunch, leerde ons dat er iets heel anders aan de hand was. Een voorziening die verkeerdom gerichte kernen met perslucht uit de toevoer blies bleek ook een deel van de goed gerichte kernen weg te blazen, waardoor er inderdaad te weinig kernen overbleven om doorlopend te kunnen monteren. Onze opdracht aan het verbeterteam was dan ook: ga nog maar eens precies kijken wat er gebeurt en maak een 5W (5 x Waarom) analyse van het probleem. En daarbij mag de laatste W niet zijn dat de firma geen geld wil uitgeven!

De volgende morgen kon het team vol trots melden dat het probleem de wereld uitgeholpen was. Het grootste probleem was nog geweest een ‘Elektriker’ te vinden die het probleem vervolgens in een paar minuten had opgelost.

Voortaan geen zaterdagdiensten meer. Zelden zal BERU in zo korte tijd zoveel geld bespaard hebben!

&Tips:

Ga altijd zelf kijken wat er aan de hand is. Stap 1 van iedere echte kwaliteitszorg is ‘go and see’.

Het helpt om te kijken met een gemengd samengestelde groep: de mensen die op die plek werken (de proces-experts) kijken er anders tegenaan dan de vak-experts. Een buitenstaander ziet soms meer – stel gerust ‘domme’ vragen.

Zorg ervoor dat je minstens een paar minuten kijkt wat er nu echt gebeurt. Een paar minuten – dat is afhankelijk van de cyclustijd: bij een langere cyclus zul je ook langer moeten kijken.

Maak van het probleem dat je bekijkt een 5W-analyse: vraag waarom er gebeurt wat je ziet gebeuren. Bij het eerste antwoord vraag je weer waarom dat dan zo is, en zo voort. Meestal ben je bij het 5e antwoord bij de bron van de ellende aangekomen, daarvoor waren het nog de symptomen. Het probleem is pas opgelost wanneer de bron effectief is aangepakt.

Laat de proces-experts zoveel mogelijk ruimte hun probleem zelf op te lossen – de rol van de leidinggevende is vooral handelingsruimte af te bakenen en gelegenheid te bieden, niet om problemen zelf op te lossen.

Witte of bruine verf?

Het blijkt vaak lastig te zijn om met collega’s van een andere afdeling samen te werken. Dat dit niet verwonderlijk is, blijkt uit een voorbeeld dat we tegenkwamen bij een aannemer die veel werk doet in onderhoud van bestaande bouw.

“Ik had toch laatst een schilder van een van onze eigen bedrijven, nou, een drama was het” vertelde ons een uitvoerder van Zorgbouw. Zij werken aan klussen bij zorgbehoevende klanten, waaronder ook psychiatrische gevallen. Uitgangspunt is: nooit in discussie gaan met de klant, wat hij mooi vindt, dat maken we. Heeft hij een bruine muur, dan schilderen we die indien nodig opnieuw, maar dan wel weer bruin. Simpel en duidelijk.

Nu wilde het geval, dat de collega schilder van de afdeling mutatieonderhoud was. Die maken woningen weer verhuurklaar. Alle door de vorige bewoner aangebrachte versieringen worden weer keurig wit overschilderd dan wel gestuukt. Alle soorten verf heeft hij in zijn auto, als het maar wit is.

Je kunt de klacht van de uitvoerder al zien aankomen: vol onbegrip vertelt hij dat dei schilder gewoon een bruin muurtje over moest schilderen. Er was geen kleur opgegeven, nou, dan weet je toch: zoveel mogelijk dezelfde kleur bruin er weer overheen. Had die eikel het met WIT overschilderd! Dekte niet eens. Zag er niet uit. Met zulke gasten is toch niet te werken?

Wat bleek: de kleur was niet gespecificeerd, maar omdat bruin op bruin in 1 keer dekt, was wel vastgelegd dat 1 laag voldoende was.

Voortaan toch even uitkijken, inderdaad, wanneer je collega’s van een andere afdeling erbij haalt. Want die hebben vaak heel andere standaarden en uitgangspunten dan jij zelf hebt. En dan moet je toch echt even wat verder gaan in je communicatie! In dit geval hebben de uitvoerders van Zorgbouw en van Mutaties en Onderhoud samen in onze workshop Lean Bouwen gezeten. Daar hebben ze elkaars situatie met een lean bril bekeken, om samen stappen te zetten in de richting van Beter, Sneller en Goedkoper.